Les compresseurs à spirales sont une alternative intéressante à d’autres types de soufflantes à air, notamment à pistons alternatifs. Au cours des dernières années, de plus en plus d'entreprises ont préféré un compresseur à spirale pour fournir aux consommateurs un air pur sans la moindre impureté d'huile.

Un compresseur à spirales n'est pas bon marché, surtout équipé d'un récepteur. Mais pour les industries où, selon les normes ISO8573-1 (2010), le degré de pollution de l'air doit correspondre à la classe «0», c'est le meilleur choix.

De plus, étant donné le faible coût du service et la grande efficacité de l’unité, son coût est rapidement compensé. Ajoutez à cela un air absolument pur et un fonctionnement silencieux - et vous comprendrez pourquoi les compresseurs à spirale d'air conquièrent si rapidement le marché.

Contenu

Dispositif et principe de fonctionnement

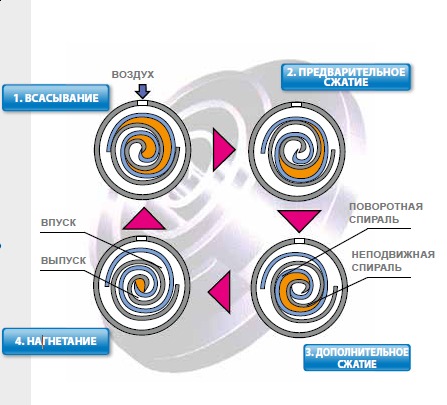

Le principe de fonctionnement d'un compresseur à spirale est basé sur la rotation d'une spirale par rapport à une autre:

- le premier - statique - est fixé de manière fixe sur le corps;

- le second - dynamique - tourne autour de lui, poussant une partie de l'air comprimé vers le chemin de sortie.

Le cycle est répété en continu, en éliminant les changements brusques de pression atmosphérique, appelée ondulation. Un seul cycle comprend 3 étapes.

- Initial, lorsque l'air est aspiré dans l'espace libéré par la spirale en mouvement. Il n'y a pas d'écart entre les parties statiques et dynamiques.

- Étape de compression. Lorsque la spirale s'enroule, l'air entrant est comprimé et se déplace progressivement vers le point de sortie.

- Enfin, lorsque de l'air comprimé est éjecté de la sortie et fourni au consommateur.

Le nombre de tours de l'arbre d'entraînement atteint plusieurs dizaines de milliers en 1 min. Mais contrairement aux compresseurs alternatifs, il n’ya pas d’ondulations qui entraînent une usure précoce des composants.

Les modèles coûteux de soufflantes à air permettent de régler le déplacement axial des spirales afin de régler la pression de sortie maximale. Pour la ventilation, un cycle nul est assuré sans forcer.

Les plus courants sont les compresseurs électriques, mais des compresseurs à moteur diesel ou à essence sont en vente. Le compresseur à engrenages hélicoïdaux durera plus longtemps. Il présente un glissement nul aux charges maximales, son efficacité est proche de 100% et son entretien est facile.

La présence d'une vanne dynamique empêchera l'air de se déplacer dans le sens opposé si une pression élevée est détectée sur le consommateur. Si le compresseur est équipé d'un filtre à air, ses performances diminueront légèrement, mais le nombre de joints d'étanchéité antifriction, et donc l'unité elle-même, augmentera. Ces éléments sont optionnels, ils augmentent le coût total du système. Mais la prévisibilité du compresseur et sa durée de vie augmentent considérablement.

Domaines d'application

Les compresseurs Scroll sont largement utilisés dans les systèmes de climatisation, domestiques et industriels, ainsi que dans un certain nombre d'autres domaines:

- pompes à chaleur;

- systèmes de concentration dans l'air précis;

- dans l'équipement médical;

- dans la production alimentaire (installations de stockage à froid, stockage de fruits, autoclaves pour la purification du vin, transformation des aliments, etc.);

- dans l'industrie chimique (condensation des solvants, refroidissement des équipements de moulage, etc.).

Dans les systèmes de climatisation, y compris les systèmes split, les ventilateurs à spirale sont utilisés en raison du faible niveau sonore qui vous permet d'installer la climatisation dans les chambres à coucher.Leurs qualités de travail ne changent pas au fil des années, contrairement aux compresseurs alternatifs, et en raison de leur taille compacte (et de leur poids), leur impact sur la conception externe du circuit à système divisé est minime. Examinons maintenant plus en détail d’autres domaines d’application des compresseurs à spirale.

Médecine

Un compresseur à spirale destiné à être utilisé dans des installations médicales doit être testé pour sa conformité aux normes de qualité:

- ISO 8573-1 (classe 0) - l'absence totale d'imprégnation d'huile dans l'air fourni;

- ISO7396 - exigences relatives aux systèmes de canalisation des gaz médicaux;

- HTM02-01 est la norme internationale pour la qualité des gaz médicaux.

Seules les unités certifiées sont autorisées pour une utilisation en médecine:

- en dentisterie;

- anesthésiologie

- salles de réanimation et d'opération;

- des laboratoires;

- départements de chirurgie, cardiologie, soins intensifs, etc.

Un compresseur à spirale à usage médical prépare un mélange d'air avec une concentration de gaz très précise. Les données sont affichées à l'écran et la concentration en substances est contrôlée via le panneau de commande (bouton ou touche). Certains modèles sont équipés d'un sécheur d'air. En outre, l'appareil peut avoir un système d'avertissement.

Pour un approvisionnement constant du mélange de gaz, des systèmes de contrôle en double sont responsables. Même si un compresseur s’arrête, le fonctionnement ne s’arrête pas. L'électronique moderne garantit un fonctionnement continu, réduisant légèrement la productivité.

La station d’air comprimé, en plus du compresseur, comprend:

- unité de contrôle de la station;

- Récepteurs

- séchoirs à air;

- système de filtration d'air.

Pour protéger les éléments du compresseur contre la corrosion, un revêtement polymère est appliqué sur les pièces des compresseurs médicaux.

Production alimentaire

Le facteur déterminant lors du choix d’un compresseur pneumatique dans la production alimentaire est la manière dont son prix (y compris l’amortissement) affectera la compétitivité des produits. La sécurité et la productivité sont également importantes, car les éventuels risques juridiques des consommateurs de produits de qualité médiocre peuvent entraîner la fermeture de la production dans le pire des scénarios.

Ils sont utilisés dans divers secteurs de l'industrie alimentaire:

- emballage (production et déplacement des éléments le long du convoyeur);

- farce de cuisson;

- pour pompes pompant des liquides;

- approvisionnement en azote à haute pression;

- ciseaux pneumatiques (peler, couper des noix, des oignons, des légumes);

- préparation de mélanges alimentaires.

L'air comprimé est également utilisé pour entraîner des mécanismes en production.

Polygraphie

Les produits d'impression modernes se caractérisent par des images de haute qualité, ainsi que par des pages recouvertes d'une couche brillante. Le lecteur exigeant choisira l'édition qui est agréable à tenir en main et à examiner. Il est donc primordial d'utiliser de l'air purifié de haute qualité pour la production d'impression.

Le compresseur à spirale fournit l’air purifié à pression constante, en évitant les extrêmes. Les principaux endroits où le compresseur est utilisé pour l’impression sont:

- entraînement pneumatique de lignes automatisées;

- climatisation et déshumidification de l'air intérieur;

- solutions de mélange, peintures;

- emballage à l'air comprimé;

- plastification de papier.

Plus l'air utilisé pour sécher les pages imprimées est propre, moins il y aura de distorsion. Les compresseurs Scroll garantissent la stabilité de l'équipement de séchage de l'imprimerie.

Industrie chimique

Des compresseurs sont utilisés pour créer des mélanges de gaz et les déplacer dans les entreprises de l'industrie chimique.Le domaine le plus commun de leur utilisation est le domaine de la synthèse organique, où sont produits:

- des polymères;

- les alcools;

- l'ammoniac;

- caoutchoucs.

L'utilisation standard de l'air comprimé est la transmission d'une impulsion de puissance aux mécanismes de travail (grues, palans) et aux lignes de transport. Le but hautement spécialisé d'un compresseur à spirale est:

- le mouvement des fluides dans l'éjecteur;

- création d'une zone de basse pression dans l'appareil;

- Prise en charge d'une pression donnée dans le réseau de distribution d'air;

- déplacer les mélanges de gaz à travers les tuyaux

- la création de mélanges de gaz;

- injection ou aspiration de vapeurs.

Dans les systèmes industriels de purification de l'air, les compresseurs Scroll, qui occupent peu de place, sont plus avantageux que les compresseurs alternatifs en raison de leurs performances élevées et de leur fonctionnement stable, sans tremblements ni freinage. Pour augmenter la productivité des équipements de l'industrie chimique, il est important de purger l'air du circuit de fréon dans les meilleurs délais, ainsi que de réduire la pression avant de faire le plein.

Avantages et inconvénients

Les avantages incontestables des compresseurs à spirale incluent:

- bon fonctionnement sans vibrations ni secousses;

- manque de "volume mort";

- Efficacité proche de 100%;

- travail silencieux;

- compacité;

- pas de tremplin nécessaire;

- faible coût du service;

- usure minimale des éléments.

Bien entendu, l'absence totale d'huile dans l'air est également un avantage d'un compresseur à spirale. Mais chaque pièce a deux faces, alors n'oubliez pas les inconvénients:

- la mise au point de l'équipement est nécessaire par un professionnel;

- remplacement périodique des spirales est nécessaire;

- Un compresseur sans vanne dynamique ne fournira pas le niveau de pression souhaité dans l'air fourni.

Pour chaque production et chaque équipement, vous devez sélectionner un compresseur avec les caractéristiques techniques appropriées. Il n'y a pas d'appareil parfait qui convient à tout. Avant d'acheter une unité chère, vous devez absolument consulter un spécialiste expérimenté.